Desarrollo y crisis en una terminal automotriz

El caso de Industrias Kaiser Argentina (IKA), 1955-1967

Development and

crisis in an automotive company

The case of

Industrias Kaiser Argentina (IKA), 1955-1967

Ianina

Harari

Centro de Estudios e Investigaciones

Laborales,

Consejo Nacional de Investigaciones

Científicas y Técnicas,

Facultad de Filosofía y Letras, Universidad de

Buenos Aires, Argentina

Damián

Andrés Bil

Centro de Estudios Urbanos y Regionales,

Consejo Nacional de Investigaciones

Científicas y Técnicas,

Facultad de Filosofía y Letras, Universidad de

Buenos Aires, Argentina

Resumen

Proponemos

analizar la evolución de la primera automotriz privada en el país, Industrias Kaiser Argentina, desde su

fundación hasta su venta, con indicadores elaborados a partir de sus Memorias y

Balances. Buscamos entender la acumulación de capital en un mercado específico

y en el contexto económico de los años ’60 en Argentina. Para ello, analizamos

la estrategia empresaria tanto en el momento de su instalación como en el

período en que llegan firmas multinacionales y se intensifica la competencia a

nivel local. Estudiamos las inversiones y el cambio técnico que impulsó la

Sociedad en sus plantas ante el nuevo escenario, la rentabilidad de la

operación y el nivel de endeudamiento de la compañía; como así también las

dificultades que enfrentó y que llevaron a su venta a la Renault.

Palabras claves

Industria

Automotriz; Argentina; rentabilidad; competencia

Abstract

We propose to analyze the evolution of the first private automotive

company in the Argentina, Industrias Kaiser, from its foundation to its sale,

with indicators drawn from its Balance Sheet and the Annual Memories. We seek

to understand the accumulation of capital in a specific industry and in the

economic context of the '60s in Argentina. We analyze the business strategy in

the time of its installation and in the period in which multinational firms

arrive and intensifies competition. We studied the investments and the

technical change that led the Company in its plants, the profitability of the

operation and the level of indebtedness of IKA; as well as the difficulties

that faced and led to its sale to Renault.

Keywords

Automotive; Argentina; profitability; competitiveness; balance Sheet

Introducción y estado del arte

El complejo automotor argentino

es uno de los sectores más estudiados en el período de “Industrialización por

Sustitución de Importaciones” (ISI). La actividad tuvo (y tiene) un peso

fundamental en el producto manufacturero. A su vez, condensa problemáticas

claves en los debates: relación capital extranjero y nacional, entre empresas

grandes y chicas, estrategias de las multinacionales y su relación con las

fases de la ISI, problemas de transferencia y adaptación tecnológica,

mecanismos de intervención estatal en forma directa e indirecta, la presencia

de un potente movimiento sindical, como los ítems principales[1].

Aquí proponemos estudiar la

trayectoria de un capital como IKA entre su fundación y la toma de control por

Renault (1955-1967), desde sus indicadores de rentabilidad y el análisis de la

evolución general de la firma.

IKA fue la primera terminal

privada y una de las más importantes en el primer período. Se trata de una

empresa que se instala luego de tener que salir de producción en EEUU ante la

imposibilidad de competir. El período escogido abarca desde el primer año de

funcionamiento (1955) hasta la absorción por Renault (1967), quien asistía

técnicamente desde 1960. El período coincide con la etapa de conformación del

complejo en el país, concluido con la concentración de la actividad y la

quiebra de las firmas pequeñas de capitales nacionales[2]. Es decir, en el período “desarrollista”,

momento en que se apuesta al ingreso de grandes multinacionales como forma de

incrementar la productividad y acelerar el proceso de concentración[3].

Varios autores estudiaron

aspectos específicos. Existen trabajos sobre la acumulación en empresas como

Renault durante los ‘80[4] , las transformaciones del proceso de

trabajo y la calificación laboral en IKA [5], la relación capital-trabajo en Ford[6] y en IASF[7] durante los inicios del complejo automotor,

o el surgimiento, desarrollo y ocaso de otras terminales[8]. Otros se volcaron a medir la rentabilidad

del sector terminal[9] y del autopartista[10] con el objetivo de periodizar ciclos e

identificar los motivos de la expansión o de las diversas crisis (estos aportes

serán ampliados en el acápite correspondiente).

A nivel de los cambios

tecnológicos y la situación en relación a otras regiones, sería imposible

reseñar aquí los aportes existentes, aunque es necesario atender a los más

destacados. Picabea[11] estudió los inicios de la producción a

partir de la decisión del gobierno peronista para fabricar en IAME. Sus

trabajos aportan en dilucidar la relación entre Estado, planificación industria

y actores sociales, a partir del concepto de “adecuación sociotécnica” de

tecnologías en un contexto determinado; aunque no profundiza en la forma

concreta en la que se desarrollaba el proceso productivo. Esto lo lleva, a

nuestro entender y como señala Fitzsimons[12], a sobrestimar las decisiones políticas

internas y omitir la caracterización del estado del arte en lo relativo a la

tecnología utilizada aquí y en el mundo. Por otra parte, se concentra en el

período previo a la instalación de los privados, explicando correctamente cómo

la fabricación a cargo del estado abrió el camino luego a la instalación de

firmas y generando una cadena de proveedores, con cierto acervo técnico que

será utilizado por estos capitales.

Nofal[13]indica que luego de la Segunda Guerra, se

produce una renovación tecnológica en los países centrales, con la

incorporación de máquinas especializadas en reemplazo de las universales. Si

bien eran más productivas y facilitaban una mayor fluidez del proceso, también

eran más rígidas y tenían un alto costo de recambio cuando se renovaban

modelos. Por su parte, en el ensamblado continuó siendo decisivo el peso del

trabajo manual. La renovación en los países líderes y la necesidad de abastecer

mercados periféricos, provocó que se transfiriera equipamiento. A la Argentina

llegaron máquinas obsoletas en sus países de origen debido al recambio, pero

que aun mantenían valor de uso y cuyo descarte hubiera resultado un costo

elevado[14]. Por eso, en la fase de instalación el

proceso productivo se realizó con máquinas universales, de control manual;

mientras que en el ensamblado los operarios utilizaban mayormente herramientas

eléctricas livianas, en contraste con el equipo automático que existía en

Detroit[15]. Esto generaba mayores tiempos de producción

y costos. Ocurría así porque las universales eran más versátiles para series

reducidas, la maquinaria ya estaba amortizada en su país de origen, y permitía

un uso intensivo de mano de obra, el insumo más económico. También permitía un

recambio económico de la línea cuando entraba un nuevo modelo[16]. Pronto se sucedieron transformaciones en

sectores para aumentar la productividad: mejoras en máquinas, remoción de

cuellos de botella, innovaciones en pintura o soldado. Aunque los cambios que

se producían en los países líderes como la automatización extensiva, muy

costosos para una producción reducida, no llegaban a incorporarse (lo mismo

indican Baranson, y Fitzsimons). Para Nofal, en Argentina el costo del capital

fijo habría sido mayor que el costo de la mano de obra potencialmente reemplazada.

Aún así, entre los cambios técnicos adoptados, IKA fue pionera. Desde sus

inicios incrementó su capacidad productiva y la integración vertical (1956-58).

Pero pronto, la afluencia de multinacionales con mejoras técnicas y capacidad

de absorber crédito, y la caída de rentabilidad, obligaron a IKA a acelerar el

proceso de innovación mediante nuevas tecnologías. Por ello, incorporó equipos

automáticos en plantas de estampado, como dos copiadoras-fresadoras

automáticas, y en las plantas de ejes, transmisión, galvanoplastia y cables.

Así incrementó la productividad en operaciones de corte de metales, en cromado,

en montaje y aislamiento de arneses, entre otros. En 1965 instaló el primer

equipo transfer automático, para procesar cabezas de cilindros. Se aceleró de

esta manera el mecanizado del motor y disminuyó la necesidad de mano de obra

directa[17].

A partir de estos antecedentes,

nuestra propuesta es estudiar la evolución técnica y económica de IKA,

analizando volúmenes de producción y mercado, su dotación y sus indicadores

financieros principales. Es decir, indagar cómo la mecanización y el incremento

de la composición orgánica del capital, motorizados por la competencia,

repercutieron sobre la performance y la marcha del negocio. Buscamos determinar

las causas que llevaron a la empresa de una posición dominante y de ser una de

las más grandes del país, pasando por una expansión de su actividad con

absorciones de otras compañías terminales y autopartistas, a su crisis y

posterior venta. Hay elementos que dan cuenta de este derrotero, como pueden

ser decisiones gerenciales incorrectas, o la estrategia de “desinversión” de

los principales accionistas extranjeros. Aun así, consideramos que estos

factores no son necesariamente concluyentes. Buena parte del destino final de

IKA está en la propia competencia en el mercado interno, cuyo mecanismo es el

cambio técnico. Es decir, a partir del ingreso de nuevos competidores con mayor

capacidad; lo que llevó a un incremento en la carga financiera por los

esfuerzos de expansión para enfrentar esa misma competencia. IKA buscó, como el

resto, aumentar la productividad y reducir costos, y fracasó en ese intento

como varias de las terminales que se instalaron en ese primer período.

Entendemos que el estudio de ciertas variables de los balances puede mostrar

indicios al respecto.

El objetivo es entender la

dificultad de IKA para competir a largo plazo, reflejado en su ulterior venta.

Procuramos aportar elementos para entender el desarrollo industrial en

Argentina, y la situación de un capital particular en el contexto de la

competencia de un sector clave.

Para realizar este trabajo

recurrimos a diversos tipos de fuentes. Principalmente, las Memorias y Balances

contables de la empresa, disponibles en el Boletín de la Bolsa de Comercio de

Buenos Aires, de periodicidad anual, a las cuales pudimos acceder para la

totalidad del período en cuestión. Estas son de fundamental importancia, dado

que en las Memorias el Directorio realiza una reseña de la actividad de la

firma durante el ejercicio y destaca tanto los avances como las dificultades

que debieron enfrentar. Al ser un documento que rinde cuenta a los accionistas,

hacen hincapié en las novedades técnicas incorporadas, mejoras de

productividad, modelos lanzados, incremento del activo por adquisición de otras

empresas, etc. Eso, y fuentes como el libro sobre la historia de IKA de James

McCloud, nos permiten reconstruir a grandes rasgos la historia de la compañía.

A su vez los balances, realizados bajo las normas legales vigentes en aquel

momento, brindan información año a año, permitiendo diversos acercamientos

(cálculos de rentabilidad, de liquidez, de carga financiera, etc.). También

usamos, publicado en el mismo boletín, las denominadas Reseñas Informativas,

que las empresas que cotizaban en Bolsa editaban cuando realizaban una emisión

de acciones. Como una de las estrategias de IKA para capitalizarse y para

distribuir dividendos fue la emisión, son varias las Reseñas que se publican en

este período, informando sobre la historia de la firma y otros elementos del

negocio en general. Con estos datos solo reconstruimos indicadores de

rentabilidad, lo cual deja pendiente para futuros trabajos otros avances a

partir de la información disponible. Recurrimos asimismo a aportes de otros autores.

La producción automotriz de

Kaiser en Estados Unidos

Henry Kaiser, el fundador del

grupo, pasó a la historia como el padre de la moderna construcción de navíos.

Dueño de una empresa de construcción y pavimentación, erigió una compañía de

astilleros que durante la Segunda Guerra Mundial fabricó buques de carga con

una elevada productividad, introduciendo las modernas técnicas de series. Las

buenas relaciones con el gobierno le valieron la cesión de dos plantas de

aluminio creadas para el esfuerzo bélico una vez terminado a las sociedades

Reynolds Metals y Permanente Corp, ambas de Kaiser[18]. Además, tenía una posición en el mercado de

acero y en la química, siendo su división siderúrgica la 32° empresa más grande

de EEUU en 1958 por sus activos, valuados en 825 millones de dólares [19].

En 1943, Kaiser se decidió a fabricar

vehículos económicos una vez finalizada la guerra[20] . Se asoció con Joseph Frazer, ex presidente

de la Graham Paige Motors, Willys-Overland y también antiguo ejecutivo de GM y

Chrysler, y en julio de 1946 se conformó la Kaiser-Frazer para vehículos de

bajo y mediano precio; iniciando su producción en una planta que usó la Ford

durante la guerra para armar bombarderos[21]. Kaiser-Frazer se encontró con

inconvenientes, como la falta de insumos y materias primas en un momento de

elevada demanda. Se decidió a armar su propia acería y pagar las piezas más

caras para asegurarse la provisión. En 1947, alcanzaban a producir 100.000

vehículos, lo que la ubicaba como la cuarta terminal de Detroit; con apenas un

2,8% de la producción total[22]. En

1953, compraron por 63 millones de dólares la Willys Overland, pasando la

sociedad a denominarse Kaiser-Willys Corp. No obstante, la empresa no logró

sobrevivir una vez normalizado el mercado y la demanda insatisfecha de

posguerra. Según Foster[23], se debió a una serie de malas decisiones:

un control laxo de gastos, la contratación de obreros sin experiencia, pérdidas

millonarias por malas decisiones en desarrollo de modelos, la renuncia de

Frazer por desaveniencias con Kaiser y el cierre de la división en 1951 que

producía para el segmento medio-alto obligando a sobrevivir con menos ventas;

la pesada carga financiera por préstamos para poner a la firma a la altura de

las Tres Grandes; y el fracaso del modelo Henry J (un intento de “Modelo A”)

que a pesar de una primera oleada de buenas ventas (82.000 unidades), no logró

asentarse.

A nuestro entender, no se trató

solo de una estrategia desafortunada, sino de la situación de la firma en

competencia con otras más grandes. Por caso, en 1952 vendió 75.000 vehículos de

sus modelos de cabecera, de un mercado de más de 4,2 millones. Desde 1948, su

participación se redujo sistemáticamente. La firma, con mayores costos y menor

capacidad productiva, no podía acercarse a las Tres Grandes. Menos aun cuando

en 1953 Ford lanzó un agresivo programa para desbancar a las otras dos

compañías, que respondieron al desafío incrementando su producción. Eso fue el

punto final para las pocas independientes que permanecían. Las autoridades

decidieron mover la operación a Sudamérica, eligiendo Argentina luego de una

serie de indagaciones. Ya en 1955 en Toledo, Ohio, produjeron 1.002 unidades

Manhattan para Argentina y 19 para los EE.UU. En el país vendieron 1.000 a 600

dólares por unidad, promoviendo la capitalización de la Sociedad. En los EE.UU.

se utilizaron para ingeniería y testeo. Fuera del mercado de automóviles, se

continuó con la producción de utilitarios bajo la denominación Willys Motors.

Radicación

en Argentina y conformación de IKA, 1954-1959

Mientras que Kaiser deterioraba

su situación en el mercado norteamericano, en Argentina la preocupación del

gobierno era recomponer un parque automotriz insuficiente y vetusto, producto

de las interrupciones en las importaciones de vehículos durante la guerra.

Durante el período 1949-52, la crisis económica se tradujo en escasez de

divisas y limitaciones para importar. Había que resolver la cuestión por medio

de alguna forma de producción interna. Industrias Aeronáuticas y Mecánicas del

Estado (IAME) comenzó con la producción, expandiendo la red de proveedores. Los

límites técnicos plantearon la necesidad de convocar a privados[24]. En 1953 se sancionó la ley de radicación de

capitales extranjeros que facilitaba la instalación para producción de bienes

de suma urgencia. La necesidad del gobierno coincidió con la búsqueda de Kaiser

de nuevos mercados para su compañía. En agosto de 1954, Kaiser propuso a Perón

la formación de una empresa mixta, y radicar capital a partir del traslado de

maquinarias y equipos. [25]

Así las cosas, Industrias Kaiser

Argentina Sociedad Anónima Industrial Comercial y Financiera (IKA) se

constituyó el 18 de enero de 1955, firmando al día siguiente contrato con IAME,

Kaiser Motor Corporation, Willys Motors Inc., y Kaiser Engineers Division of

Henry Kaiser Co. como participantes de la inversión inicial; contrato aprobado

por decreto n° 735/55. La participación inicial se repartió en un 32% para

Kaiser, 20% para IAME y el resto para la adquisición del público. Esta

participación se reflejó en el primer directorio, que tuvo como presidente a Henry

Kaiser, vicepresidente Edgar Kaiser y directores a Santiago Díaz Bialet (IAME),

James McCloud y Carlos Mauriño [26].

La composición del capital y

gastos iniciales (en millones de pesos) consistió en aportes de maquinarias de

Kaiser Motors por 111,5 en acciones, maquinarias adquiridas a la misma empresa

por 42, aporte de maquinaria y otros bienes de IAME por acciones a valor de

76,4, maquinaria a adquirir en el país por 27,3, fletes por 11,4, construcción

de planta con instalación y servicios de ingeniería y otros imprevistos por

134,8; arrojando un total de 403,4 millones.[27] En la tabla siguiente, observamos los

aportes de Kaiser Motors y de IAME a cambio de acciones y su equivalente en

dólares de ese año:

Tabla 1. Aportes de capital de

Kaiser Motors y de IAME a cambio de acciones de IKA, 1955

|

Bien aportado por empresa |

Valor en U$S |

Valor en m$n |

|

KAISER |

|

|

|

Equipo para

montaje |

261.029 |

|

|

Equipo para

manutención y manejo materiales |

208.649 |

|

|

Herramientas

para fabricación de motores |

466.115 |

|

|

Elementos y montajes

especiales para uso en máquinas de IAME |

34.005 |

|

|

Modelos para

fundición, machos, etc. para partes de motor |

133.504 |

|

|

Modelos para

fundición, machos, etc., para partes del engranaje de dirección |

8.390 |

|

|

Matrices para

forjar partes del motor |

2.280 |

|

|

Herramientas y

matrices especiales para otras partes del motor |

63.444 |

|

|

Matrices para

carrocerías, utillajes y herramientas especiales |

6.083.135 |

|

|

Modelos de

matrices y montajes de control |

135.519 |

|

|

SUBTOTAL (con

flete al puerto de embarque y embalaje) |

7.961.790 |

111.465.060 |

|

IAME (aporte

directo y órdenes emitidas a cargo del Estado) |

|

|

|

Prensas |

1.086.190 |

|

|

Perforadoras |

456.935 |

|

|

Rectificadoras |

309.658 |

|

|

Fresadoras |

483.375 |

|

|

Afiladoras |

13.510 |

|

|

Tornos |

138.162 |

|

|

Brochadoras |

45.594 |

|

|

Varias |

422.754 |

|

|

SUBTOTAL (con

flete) |

3.078.166 |

43.094.274 |

|

IAME (equipo y

otros a ser aportado para la planta) |

|

|

|

Costo de

herramientas y accesorios para fabricación de motores |

|

6.357.050 |

|

Costo de

herramientas, matrices, instalaciones para jeeps |

|

17.398.944 |

|

Grúa 25tn y Grúa

de 50tn |

|

1.710.000 |

|

Compresores de

aire |

|

924.000 |

|

Caldera de 200HP |

|

1.200.000 |

|

Muebles,

accesorios, equipo de oficina |

|

3.375.000 |

|

Equipo

restaurante y de primeros auxilios |

|

375.000 |

|

Equipos varios |

|

1.965.636 |

|

SUBTOTAL |

2.383.233 |

33.305.676 |

Fuente: elaboración propia en base a IKA – Reseña Informativa (28/02/1955)

Se esperaba alcanzar una vez

terminada la instalación (para 1959) una producción anual de 40.000 unidades.

Según el Directorio, el contrato aprobado por el gobierno aseguraba las medidas

para completar la instalación fabril sin sobresaltos: permisos de importación y

de cambio, apoyo crediticio, exenciones impositivas, etc. El Banco Central

emitiría permisos para importación y permisos de cambio en dólares para comprar

suministros por un valor de 1,76 millones (1955), 4,9 millones (1956), 3,235

millones (1957), 0,7 millones (1958) y a partir de 1959 400.000 anuales. Otra

colaboración oficial sería la mediación de IAME con los autopartistas para

envío de certificados y planes de producción de piezas, y documentación para

facilitar la importación de equipos para cumplir con las demandas de IKA. Se

acordó un crédito con el Banco Industrial por 200 millones de m$n; a tasa

preferencial del 4% anual[28]. En cuanto a las inversiones, IKA adquirió

un terreno de 74 hectáreas en Córdoba, bajo supervisión de Kaiser Engineers. Se

diagramó un edificio de montaje, otro para fabricación de motores, y el resto

para planta de estampado, administración, personal, calderas y compresores y

una sub-estación eléctrica; tomando en cuenta que las autoridades provinciales

asegurarían a IKA la provisión de energía eléctrica. El plan inicial se

proponía la producción de cuatro tipos diferentes de automotores: jeeps,

rurales, comerciales y automóviles; que fueron integrándose a las líneas a

medida que se ampliaba la capacidad. IKA aprovechó la estructura de proveedores

y tecnológica que dejó IAME[29] .

Para mediados de 1956 estaban

listas las secciones de motores y montaje, y el área de prensas casi

finalizada. La incorporación de ciertas máquinas comprometidas por IAME se

había retrasado por la demora en la emisión de los permisos de cambio del BCRA.

Estos y otros retrasos, junto a dificultades en la industria auxiliar en

abastecimientos claves, atentaron contra el plan de integración y la demanda de

divisas para importación. Por ejemplo, la carencia de engranajes para cajas de

velocidades y de transferencia (que habían sido prometidas por IAME), obligó a

buscar alternativas. La solución fue adquirir la mayor parte del paquete de la

firma Vianini para producirlos por cuenta propia. Esta no fue la única

participación en otra empresa: IKA tuvo como política la compra de firmas para

abastecerse de partes y vender a terceros. En 1963, IKA invirtió en Metalúrgica

Tandil, que le proveerá de piezas de fundición como block de cilindros,

cabezales y colectores de admisión (Soria, 1989). Asimismo, adquirió una planta

de Indeco-Minoli donde instaló Transax, para fabricar ejes y transmisiones; y

conformó ILASA (Industria Latinoamericana de Accesorios S.A.) a partir de la

reorganización de la planta de Lockheed. En ese establecimiento iniciaron la

producción de componentes eléctricos y mazos de cables, para luego expandirse a

la fabricación de carburadores y bombas de combustibles, como también grandes

piezas fundidas[30]. Perdriel será adquirida dos años después, como

parte del acuerdo con SIAM, y fabricará matrices, moldes para piezas inyectadas

en aluminio, estampadas y de precisión, bombas hidráulicas, cilindros, y otras.

Al vender piezas para el resto de las terminales de la industria automotriz e

incluso para los fabricantes de tractores, las subsidiarias de IKA consiguieron

mantener un volumen de producción rentable para el mercado local, que generó

ingresos para el grupo y, posteriormente, para la Renault cuando la firma

francesa compró la mayor parte del paquete.

Volviendo a los primeros años de

la actividad, en enero de 1957 IKA comenzó a rendir utilidades, lo que permitió

equilibrar la situación financiera, aunque para ese entonces faltaba la

instalación de buena parte de lo prometido por Kaiser y por DINFIA (ex IAME). A

su vez, con la producción local de piezas, disminuyó el contenido importado del

bien final. Durante este ejercicio, se consiguió asistencia financiera del Bank

of America (San Francisco) para compra de maquinarias y herramental. Asimismo,

IKA saludó la iniciativa del gobierno de otorgar líneas de crédito para venta

de autos al público.

En 1958 produjeron 16.000

vehículos, con un aumento en la productividad de la fábrica de 50 vehículos

diarios (julio 1957) a 95 (junio de 1958)[31]. Como elemento a destacar, se presentó una

inversión de 375.000 dólares para fabricar la carrocería de un sedan. Aun así,

el Directorio se quejaba del alza de costos vinculados a insumos y salarios, lo

que obligó a aumentar el volumen de acciones emitidas (una estrategia

recurrente de la Sociedad para financiarse o para saldar inversiones de

capital) y recurrir al crédito[32].

Al año siguiente, se puso en

marcha el proyecto para producir el Renault Dauphine, empresa en la cual la

multinacional francesa aportaría 3,8 millones de dólares. Renault pasó a poseer

el 7,3% de las acciones de IKA, mientras Kaiser mantuvo un 30,3%. La mayor

parte del paquete estaba para ese entonces en manos de tenedores argentinos.

La productividad experimentó un

nuevo avance, pasando de 140 a 200 unidades diarias. IKA ya contaba con una

planta que realizaba estampado, maquinado y ensamblaje de piezas de bastidor,

carrocería, motor, tren de propulsión, y otras, con un plantel de 5.500

empleados. Para la provisión de piezas, aseguraban tener más de 800 proveedores

nacionales.

En definitiva, entre 1955 y 1959

la firma consolidó su posición, cubriendo más de tres cuartas partes del

mercado interno argentino y aumentado su tamaño en relación a la magnitud de

capital. Por ejemplo, en términos reales su activo total se incrementó en un

96% en ese lapso. El valor de los bienes de uso (que incluían Terrenos,

caminos, vías férreas, edificios y equipos, mejoras sobre arrendamientos,

muebles y útiles, maquinarias, bienes de uso en proceso, herramientas especiales,

entre otros) creció en casi doce veces. Asimismo, observamos que mejoró su

dotación tecnológica, su mix de productos y su productividad en términos de

vehículos fabricados por obrero. Pero esta posición dominante de IKA se vería

desafiada por las consecuencias que abrió la sanción del Régimen Automotriz de

1959. Veamos cómo se reconfiguró el sector a partir de este momento.

IKA y la competencia en la rama

automotriz, 1960-1967

Hasta

fines de 1959, la producción de IKA no había tenido casi competencia. Pero en

marzo de 1959 se sancionó el decreto 3639 “Régimen de Promoción de la Industria

Automotriz”, por el cual se convocó a la instalación de plantas de capital

privado. IKA manifestó que la medida podría traer beneficios para la industria

auxiliar al expandir la escala de producción interna, y así “rebajar el costo

de los elementos que nos provee o acometer la fabricación de otros que no había

podido encarar por falta de volumen”. No obstante, criticaban la falta de

pautas para el ritmo de inversión, de incentivos para la industria auxiliar, y

otras. Además, se podía seguir importando partes con aranceles reducidos. En

ese sentido, señalaban que

La

latitud [SIC] que ofrece el régimen de automotores tal vez explique el interés

de tantas firmas por acogerse a sus disposiciones, que configuran una excepción

notable dentro del sistema general de recargos. […] la liberalidad con que han

sido autorizadas a funcionar todas esas firmas va contra la experiencia mundial

en cuanto a la estructura de la industria automotriz, que tiende a concentrarse

en establecimiento de gran envergadura. Esta concentración no significa abjurar

del principio de libre competencia; en Europa, América del Norte, Australia y

Japón, la competencia se hace cada vez más intensa a medida que se eleva la

eficiencia de los fabricantes y se amplían las zonas de libre intercambio. El

hecho cierto es que – para abaratar los costos – la producción en serie ha

debido apoyarse en inversiones cada vez más grandes en maquinaria e

instalaciones de alto rendimiento, en las plantas terminales como en las

industrias auxiliares que acompañan o siguen el desarrollo de aquellas [33].

Para los primeros años de la

década de 1960, entre fabricantes de automóviles y de comerciales operaban en

la Argentina casi una veintena de firmas, varias con una producción ínfima y

que cerrarían sus puertas en pocos meses. Aun así, al menos quince compañías

mantuvieron cierto nivel en estos primeros años de la década. En automóviles,

se instalaron Chrysler (asociado con la local Fevré), Fiat Concord, Ford,

General Motors, Citroen, SAFRAR (Peugeot), y las locales Siam (licencia BMC),

Industria Automotriz Santa Fe IASF (licencia DKW Auto Union), Isard (licencia

Hansa), Los Cedros y De Carlo – Metalmecánica (licencia BMW), entre otras. En

utilitarios, también se encontraban Mercedes Benz, Dinborg (asociación de la

estatal DINFIA y la Borgward Argentina) e IME como las más importantes. Aunque

IKA continuó siendo el mayor productor durante estos primeros años del decenio,

su participación cayó del 73,3% en 1959 al 30% en 1964.

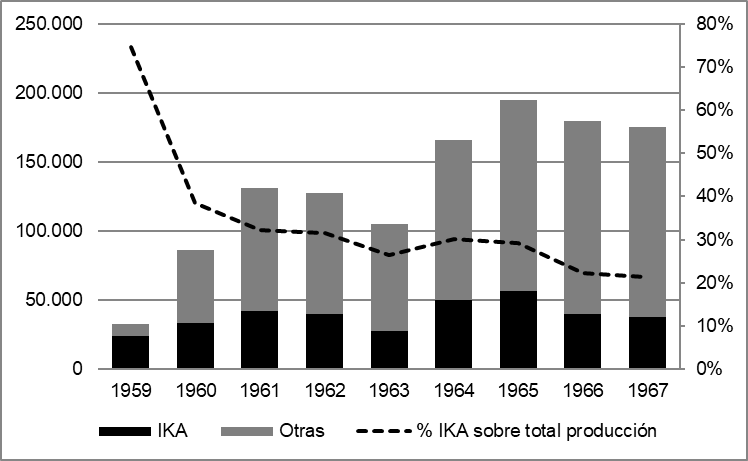

Gráfico 1. Producción de

vehículos de IKA y del resto de las firmas, unidades (eje izquierdo), y

participación de IKA en el total de producción automotriz, en porcentaje (eje

derecho), Argentina, 1959-1967

Fuente: elaboración propia en base a Anuario ADEFA (varios años)

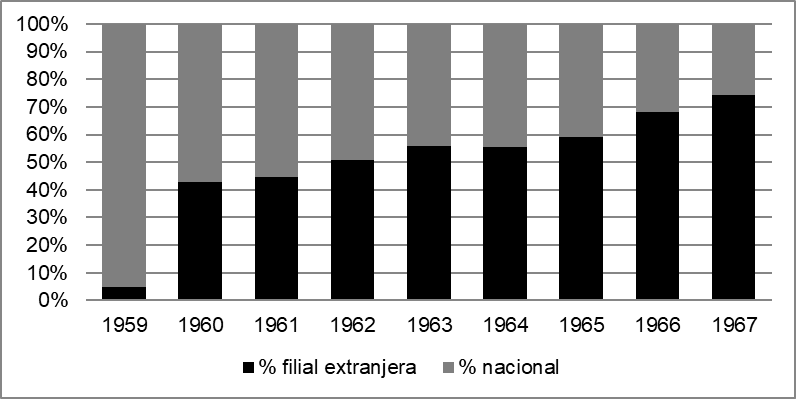

Gráfico 2. Participación de

firmas nacionales y de filiales de multinacionales en la producción de

vehículos en Argentina, porcentaje del total, 1959-1967

Fuente:

elaboración propia en base a Anuario ADEFA (varios años)

Nota: en nacionales se consideran capitales

locales que operaban con licencia como IASF, IKA, Siam, DINFIA, Isard y

Metalmecánica. En filial extranjera,

subsidiarias de empresas con casa matriz en EE.UU. o Europa como Chrysler,

Fiat, Ford, General Motors, Peugeot (SAFRAR en Argentina), Mercedes Benz y

Citroen.

Estos gráficos permiten analizar

a grandes rasgos dos fenómenos que contribuyen a comprender las dificultades y

la compra definitiva por Renault. Por un lado, el incremento de la competencia

interna con la aparición de filiales de multinacionales. En el mediano plazo el

capital extranjero tendió a predominar sobre las locales dada su mayor

capacidad para incorporar cambios técnicos, por el respaldo financiero de las

casas matrices que las locales no tenían[34], entre otros. Como muestra Harari[35], los capitales automotrices que se

instalaron en el país durante los años ’60 modernizaron el proceso de trabajo.

Asimismo, profundizaron la división del trabajo a través de la ampliación de la

cantidad de líneas, especializando la producción. Alcanzaron así un nivel de

concentración y de dotación técnica para el mercado interno superior al de la

mayoría de las compañías locales. Además, contaban con cierto apoyo de sus

casas madres. En momentos de recesión, pudieron soportar con mayor eficacia la

caída de ventas y los momentos críticos de desabastecimiento de materias primas

e insumos en plaza, lo que las nacionales no lograron sortear más allá de

mediados de los ’60.

Según Fitzsimons[36], siguiendo a Jenkins[37], y a diferencia de Nofal que solo ve una

ventaja para las extranjeras con el régimen de 1959, varias empresas pequeñas

de capital local se instalaron en el bienio 1959-60 para aprovechar las

ventajas en la brecha entre arancel de importación de piezas y precio de venta

interno del vehículo. Según este argumento, la demanda insatisfecha y la

protección del vehículo terminado en el período inicial del complejo generaron

una estructura de precio elevada. Por su parte, el Régimen de 1959 permitía la

importación de piezas con un arancel preferencial de 40% para autos y 20% para

camiones, hasta 35% y 45% del valor CIF. Se permitía un exceso sobre estas

cuotas hasta 60% de valor CIF con un arancel del 200%. Jenkins señala que quien

usara todas estas cuotas, podía importar hasta el 66% del valor con un arancel

de solo el 62%; mientras que para el vehículo terminado el arancel se ubicaba

entre el 400 y 500%. Ello permitió una ganancia extraordinaria entre el precio

que se pagaba al importar la pieza y lo que se cobraba un vehículo terminado.

Con la posterior estabilización de la demanda y la baja del precio de venta, y

con la nueva estructura arancelaria y de composición nacional a comienzos de la

década del ‘60, este mecanismo se diluyó para buena parte de las empresas

nacionales, y las exigencias de integrar otras partes y procesos que demandaban

elevadas inversiones las fue empujando fuera del mercado de fabricación

automotor.

En segundo término, el propio

ciclo industrial y económico de la Argentina incidió sobre las firmas, más aun

en las que contaban con poca capacidad financiera para sobrevivir a años de

caída en las ventas.

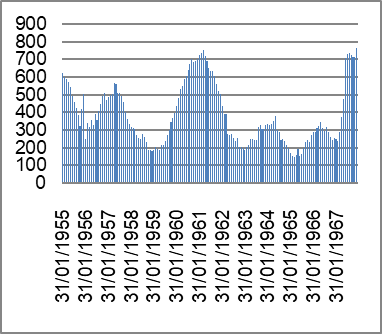

Gráfico 3. PBI de la Argentina en millones de pesos de 1993 y 3b. Reservas internacionales en el Banco Central por mes, millones de pesos, 1954-1967

Fuente:

elaboración propia en base a Ferreres (2010) y a información del BCRA

Los elementos del gráfico 3

permiten revisar los momentos del ciclo en Argentina, con períodos de expansión

(1959-61 o 1964-65) y dos recesiones considerables (1962-63 y 1966-67),

momentos en los que se produjo desabastecimiento de insumos claves (Bil, 2016).

La situación de las reservas en el BCRA nos brinda indicios sobre los problemas

del balance de pagos, lo que se encuentra detrás del movimiento de stop ‘n go (o el problema de la

“restricción externa” como se denomina hoy) de la economía argentina en esos

años (Nofal, 1989; Basualdo, 2006). En estos momentos, las más pequeñas

contaban con menos recursos para capear el temporal, quedando en serias

dificultades para continuar su operación[38].

Para inicios de los ’60, IKA era

una compañía integrada con participación en varias empresas. Además de la

financiera Permanente creada en 1957, la Sociedad tenía el 22% de las acciones

de Bam Metal (fundición inyectada de metales no ferrosos y fabricación de

elementos de alta precisión, carburadores Dell’Orto para motocicletas y bombas

de nafta Carter), la casi totalidad del paquete de Vianini, e Ikacor (fundada

en 1958 para prestar servicios de seguridad industrial y otros). También

Metalúrgica Tandil (blocks de motores, tapas de cilindro, múltiples de admisión

y escape), SIAF (fundición de hierro gris, aluminio a presión), Talleres

Perdriel (matrices, dispositivos y herramientas), y de ILASA (Industria

Latinoamericana de Accesorios).

La competencia interna y las

normativas para la producción local llevaron a IKA a buscar alternativas para

reducir costos: inversión, aumento de producción, estandarización de piezas,

control de inventario, racionalización. Se planteó a su vez la necesidad de

exportar como forma de incrementar el mercado y sustentar la expansión de

escala. Ya durante diversos momentos de los ’60, con una capacidad instalada que superaba la

capacidad de absorción del mercado, los industriales automotrices presionaban

para conseguir medidas de fomento a la exportación. En 1963, el Directorio

declaraba:

la necesidad de expandir las

ventas de la Sociedad y obtener así volúmenes de producción congruentes con la

rentabilidad óptima de su estructura fabril, determinó la búsqueda de nuevos

mercados en el exterior. Con tal fin, se dispuso la creación de una nueva

organización dentro de la sociedad, destinada a la promoción de dichos mercados

y a la coordinación con Kaiser Jeep Corporation, RégieNationale des Usines

Renault y American Motors Corporation para comprometer su ayuda en esta fase de

la expansión de sus negocios. En ejercicios futuros se habrá de percibir los

frutos, que redundarán en positivo beneficio para la empresa y el país, por tratarse

de exportaciones no tradicionales[39].

Entre las inversiones se cuentan

la planta de galvanoplastia para uso propio y ventas a terceros, con una

inversión aproximada de 1,54 millones de dólares, herramientas para la línea

Renault por 5,6 millones, la expansión de la planta de forja por 648 mil dólares.

Buena parte fue cubierta con financiación externa, principalmente por el

Eximbank de Washington.

Así las

cosas, IKA agregó en 1960 las líneas Carabela, Bergantín y Dauphine. La Sociedad

produjo 33.205 unidades, un 38% de la fabricación nacional, divididos en:

10.965 utilitarios (Furgón y Estanciera), 8.322 pick-ups, 4.952

jeeps, 3.772 Dauphine, 2.603 Bergantín y 2.591 Carabela (ADEFA, 1964). El Directorio reiteraba sus quejas por la falta de

líneas crediticias debido a la política de estabilización monetaria del

ministro de Frondizi, Álvaro Alsogaray. IKA decidió lanzar un plan de

auto-ahorro con Permanente S.A. Con ello se financiaron el 25% de las ventas. A

pesar de las dificultades, la compañía declaró un margen sobre ventas de 6,6%.

Para este año, el 41% de la firma estaba en manos de tenedores locales, el 30%

en Kaiser, el 17% en DINFIA y el 11% restante se dividía entre AMC, SIFCO y

Renault.

En 1965, alcanzó su récord de

56.625 unidades (aunque su participación total cayó al 29%), con un aumento de

la productividad de 225 a 260 unidades diarias en un año. No obstante,

reconocían problemas. Aducían que el régimen automotriz vigente desde octubre

de 1964 ponía límites a la producción por modelo, lo que atentaba contra la

economía de escala. Por otro lado, no permitía usar el ahorro de divisas por

nacionalización de partes para importar otros insumos, a menos que la empresa

compensara la potencial compra de piezas con exportaciones por un valor

equivalente. Argumentaban que la resolución del gobierno era entendible en

función de la acuciante situación de la balanza de pagos, pero que no se podía

responsabilizar al sector automotriz de tal circunstancia. En la Memoria se

destacaba que existía una producción nacional suficiente de insumos para no generar

un problema en la balanza, y que la medida ponía un límite a la producción y a

las ventas por empresa en el momento en que existía un aumento palpable de la

demanda. A eso se sumaban resoluciones del Banco Central sobre operaciones con

el exterior, lo que obligó a IKA a refinanciar obligaciones por no poder

disponer de divisas para saldarlas. Por eso las inversiones se asumieron con

“cautela”, aunque se amplió la división prensas y se incorporaron máquinas

transfer para motores. Ese año se firmó un convenio con Siam para participar en

la actividad de Automotores (lo que tendría consecuencias negativas para IKA) y

Perdriel. El precio de compra del 66% del paquete accionario, por contrato del

1 de abril de 1966, fue de 1.133,15 millones de pesos, casi 5 millones de

dólares de aquel entonces, asumiendo IKA el saldo neto de deudas no operativas

de Siam frente a Siam Di Tella Automotores, por 444 millones de pesos moneda

nacional (1,94 millones de dólares)[40]. En 1966 una nueva recesión afectó a la

Sociedad: la brusca variación del ritmo de abastecimiento generó un desnivel en

las existencias de materias en tránsito y en proceso que generaron mayores

costos financieros. Eso se agregó a las obligaciones previas, sobre todo en el

extranjero, por los diferentes planes de ampliación. Se decidió poner

condiciones más estrictas para los planes de ahorro, con el objeto de asegurar

el flujo de fondos. También ampliar la venta de productos para otros clientes.

Aun así, con bajos resultados, IKA debió cobrar anticipos por órdenes de

trabajo. El fiasco del negocio se completó cuando a comienzos de 1966, frente a

los resultados de una auditoría exigida por IKA, los responsables de SIAM

sinceraron que habían sobrestimado en un 50% el capital suscripto por un “error

contable”, subestimando el pasivo real de la firma. Esto le había permitido

negociar un mejor precio de venta a Kaiser. Al respecto, Schvarzer y Rougier[41] señalan que la quiebra de SIAM Automotores

se debió a problemas financieros graves y a la falta de una política estatal

coherente para sostenerla. En su historia de IKA, McCloud sostiene que el

acuerdo con Automotores fue resultado de las propuestas de Clutterbuck

(presidente de SIAM) frente a las dificultades de su empresa, en un contexto en

que varias firmas se habían sobreexpandido y generado una capacidad de

producción mayor a la que podía absorber un mercado saturado. El propio

directivo declara que el negocio era un riesgo, ante lo cual solicitaron una

auditoría de libros contables, pero que podía dar buenos resultados debido a

que la compañía precisaba aumentar su capacidad para la producción del Torino,

el Jeep Frontal y un modelo Renault. Al tomar el control de la gestión de

Automotores (no la propiedad) se encontraron con una deficiente organización y

una estructura muy costosa. Además, la transacción se hizo en un momento malo,

debido a la caída de la demanda y a medidas monetarias del gobierno que

atentaban contra la recuperación. En ese contexto, la auditoría de IKA

determina una pérdida del patrimonio neto en Automotores que, tomando en cuenta

posibles penalizaciones, lo dejaba prácticamente en cero. Luego de una serie de

negociaciones, Siam Automotores se declaró en convocatoria e IKA destinó

esfuerzos para reorganizar la deuda. Pero la depresión del mercado automotor

volvió a sumir a la división en convocatoria en marzo de 1967, llevándola a su

liquidación. Si bien McCloud destaca que el acuerdo general con SIAM les

permitió hacerse de una empresa rentable como Perdriel, confiesa que el negocio

resultó un golpe financiero considerable para IKA[42] [43]

1967, último ejercicio de IKA

como tal, arrojó una pérdida de 571 millones de pesos (2,4 millones de

dólares). Aun con el lanzamiento del Torino, uno de los vehículos más exitosos,

y con la venta de Transax a Ford por 10 millones de dólares, no logró revertir

el déficit. Explicaban esa situación el mal negocio de Siam (que obligó a

reforzar la previsión contable de IKA para cubrir el 100% de la desvalorización

de la inversión), que arrastró también la operación de Perdriel, controlada por

IKA y que tenía compromisos asumidos con la quebrada Compañía Industrial de

Automotores ex-Siam. Asimismo, debió hacer frente a 5 millones de dólares en

vencimientos de préstamos para bienes de capital, lo que muestra de alguna manera

que a pesar de un esfuerzo inversor y de modernización de la planta, a IKA se

le dificultaba la continuidad. El mercado, estable pero aún no recuperado, no

permitía amortizar inversiones con la velocidad necesaria. Estas contingencias

llevaron al Directorio a sugerir la no distribución de dividendos. Otro factor

que explica la “desinversión” es la estrategia de la casa matriz. Los asesores

de Kaiser le recomendaron desprenderse de los intereses en la industria

automotriz, que incluían IKA y Willys de Brasil; debido a que este sector

requería masivas inyecciones de capital para nuevos productos o simplemente

para soportar las crisis cíclicas de caída en las ventas. En la situación de

dificultades financieras, con el ahorcamiento de caja luego de la operación

SIAM y el efecto de la crisis de 1966, sumado a la creciente competencia de

varias multinacionales, según McCloud parecía la solución más adecuada en

función de los intereses del grupo en su conjunto.[44]

En ese contexto, a comienzos del

ejercicio (julio de 1967) la Kaiser Corp. ya había manifestado la intención de

vender su participación a Renault, que contaba con acciones en IKA desde 1960.

Los resultados de 1967 aceleraron la decisión. El Directorio informaba en la

Memoria de ese ejercicio el cambio de razón social a IKA-Renault, confesión del

pasaje del control de la empresa a la filial local de la multinacional francesa

mediante la compra del paquete de Kaiser,

convirtiéndose así en accionista mayoritario [45]. Esto se refrendó con la aparición de

ejecutivos franceses en el directorio: Yvon Lavaud y Jacques Leroy pasaron a

ocupar los cargos de presidente y vice-presidente primero.[46]

Cambio técnico y rentabilidad en

IKA

Proponemos ahora relevar los

cambios técnicos y la evolución de la rentabilidad. Este abordaje puede aportar

elementos para entender no solo los límites de IKA, sino el desarrollo

industrial en un país como Argentina.

Algunos indagaron sobre la

rentabilidad del sector en este período. El estudio pionero es el de

Sourrouille, quien realiza diversos cálculos de rentabilidad con el fin de

analizar tanto los motivos que explican la consolidación y expansión del

complejo a nivel interno en los años ‘60, como las crisis económicas en los ’70

que derivarán en la salida de varias multinacionales. Aun advirtiendo sobre las

limitaciones de los cálculos en una economía con elevada inflación como la

Argentina, y con periódicas revaluaciones de activos contables, o inscripciones

de inversiones que se declaran a mayor valor que el real, realiza diversos cálculos

de rentabilidad fundamentales, que apuntan a observar distintos fenómenos en la

acumulación de capital: utilidades sobre ventas, utilidades y luego ventas

sobre patrimonio, el mismo denominador sobre sumatoria de inversiones netas, y

tasa interna de retorno y costo de oportunidad. Sourrouille concluye que el

sector es un “buen negocio”, al menos hasta mediados de los ’60, cuando la

rentabilidad a medida que se satisface la demanda comienza a disminuir. La

utilidad sobre el patrimonio, una de las medidas que utilizaremos para el caso

IKA, alcanza niveles considerables (alrededor del 20%, con firmas como GM

superando el 60%) a comienzos del ’60, para luego disminuir a valores bastante

más modestos. En ese aspecto, IKA se encuentra lejos de las que tienen la mejor

performance en términos de rentabilidad (GM y Ford), apenas al nivel de Fiat.

Desde 1965, Kaiser se ubica por debajo del promedio general. Lo mismo ocurre en

el cálculo de la tasa interna de retorno.

Fitzsimons revisa algunas de las

mismas variables, con el fin de determinar la forma y el nivel en el que se

valorizaban los capitales extranjeros en el momento de instalación del

complejo. Como Sourrouille, su preocupación pasa por encontrar un indicador

adecuado para mensurar el capital adelantado, para obtener una estimación a

partir de utilidades. Fitzsimons realiza una crítica metodológica a

Sourrouille: el ex Ministro de Economía habría calculado utilidad sobre

patrimonio de un mismo ejercicio, que incluye a las utilidades de ese año.

Propone la medición de la tasa como proporción sobre el capital adelantado, es

decir sobre lo que hay que poner en juego al inicio de cada ejercicio para

valorizar a un determinado nivel el capital. La tasa que obtiene es superior a

la de Sourrouille, entre un 10 y un 30% más elevada para el promedio de las

firmas.

A nivel de la dotación

tecnológica, ya observamos que IKA se radicó, con buena parte del plantel de

maquinaria del IAME. Estas máquinas eran universales, para una producción de

baja escala. A medida que se montaron nuevas fábricas con equipamiento más

moderno, la dotación de IKA se atrasó en relación a la que utilizaban las

multinacionales. Nicolás Barrionuevo, ex obrero de IKA, señalaba que las

fresadoras que utilizaba Ford tenían el doble de productividad que las de IKA

debido a que las de la firma americana eran “doble cabezal. Mientras que en

otras firmas se instalaba herramental especializado para producción de piezas

específicas, en IKA se continuaban usando universales, que servían para varias aplicaciones,

pero debían adaptarse para cada pieza o conjunto, con lo que la producción

demoraba más tiempo, resultando en una pérdida de productividad [47]. El volumen de fabricación era reducido, lo

que hacía poco económico incorporar las máquinas más modernas a nivel mundial.

Otro inconveniente de la empresa

en relación a sus competidoras en el mercado doméstico que recibían planos y

piezas de la casa central, era que no contaba con modelos propios de vehículos.

Por ese motivo, debía adquirir matrices de otras marcas, como ocurrió con el

Bergantín (que era la copia de un modelo de Alfa). En ocasiones, al menos hasta

la llegada de los vehículos Renault, esto implicaba adquirir matrices de

modelos obsoletos, de tecnologías previas que requerían por ejemplo mayor trabajo

de soldadura, lo que aumentaba la necesidad de obreros calificados y encarecía

el armado. De ahí que en las Memorias se exprese la preocupación por la

fabricación propia de matrices. El resultado era una productividad menor en

relación a sus competidores en el mercado interno. Por ejemplo, en 1964 Fiat

producía 10,36 vehículos por obrero, Ford 7,5 y Chrysler 5,6, mientras que IKA

se ubicaba en 5,3. [48]

La preocupación de los directivos

fue racionalizar el proceso productivo y reducir costos. Esto se reflejó en el

intento de adquirir nuevo equipamiento, en los esfuerzos por coordinar mejor el

abastecimiento de piezas o en los avances en la aplicación del sistema de

“métodos y tiempos” para cronometrar los lapsos de fabricación de cada sector y

lograr un incremento de la eficiencia. Para reducir importaciones, se encaró un

programa de integración vertical. La estrategia resultó útil al asegurar la

dotación de conjuntos fundamentales y producir para otros clientes, aunque

elevó el costo de operación y, en la medida en que la escala se encontraba

limitada por el mercado interno, el costo por unidad fabricada.

Entre las principales

inversiones, en 1958 se instaló la planta de forja con herramental SIFCO de

EEUU para piezas complejas como el cigüeñal y otras de gran dimensión. A la

empresa con sede en Cleveland se le pagó en acciones por valor de 31,2 millones

de pesos, convirtiéndose en otro accionista más de IKA. En 1962 para cromado,

se abrió una planta de Tratamiento Electrolítico. En 1963 una sección para componentes

como mazos de cables, ejes propulsores, engranajes para diferencial y

carburadores. Ese año invirtió en Metalúrgica Tandil, para abastecerse de

piezas de fundición; incorporando luego el procesamiento de hierro nodular.

En los primeros años, para

expandir el mercado y amortizar las inversiones, IKA decidió ampliar su oferta

de modelos. La estrategia pareció funcionar, y dada la demanda insatisfecha IKA

obtuvo ganancias en sus primeros ejercicios. Este resultado permitió una acelerada capitalización en

los primeros años. Pero al instalarse otras plantas con métodos más modernos,

con una menor porción de un mercado que se saturaba, IKA comenzó a tener

capacidad ociosa[49]. Para

afrontar la competencia, debió renovar a mayor velocidad su tecnología. En 1961,

el activo fijo se incrementó en 452 millones de pesos (5,45 millones de

dólares)[50]. Para eso,

recurrió a mecanismos que ya utilizaba: el endeudamiento en la plaza local y en

el exterior, y la emisión de acciones. La mayor parte de las erogaciones fueron

cubiertas por aportes de accionistas como la Willys Motors y la Renault

Francia. Pero la Sociedad debió recurrir crecientemente al crédito. Eso

incrementó el endeudamiento que desde 1962 se disparó de forma drástica.

Con

la recesión de 1962-63, el Directorio manifestaba que el problema se

relacionaba con los costos de producción, presionados por la baja economía de

escala y la carestía de insumos y salarios. La respuesta fue aumentar la

producción e incorporar avances técnicos, en lo posible, para colocarse al

nivel de la industria extranjera. Para ello, se invirtió en las controladas, no

solo para proveerse sino también para vender a terceros. En plena crisis, entre

1962 y 1963, la Sociedad invirtió en Metalúrgica Tandil 80 millones de pesos

(580.500 dólares) para asegurarse la provisión de fundición de hierro gris; 140

millones de pesos (1 millón de dólares) en una planta de galvanoplastia para

cromados; 59 millones de pesos (428 mil dólares) para la expansión de forja, y

397 millones de pesos (2,9 millones de dólares) y 112 millones de pesos (813

mil dólares) para equipamiento para líneas Rambler y Renault. Estas compras se

financiaron en parte con créditos, para lo cual el Banco Industrial prestó

garantía. Como vimos, también incrementó el volumen de producción. No obstante,

experimentó problemas de rentabilidad. En el bienio de la recesión, su

performance cayó hasta obtener un resultado casi nulo en 1963. Observamos en el

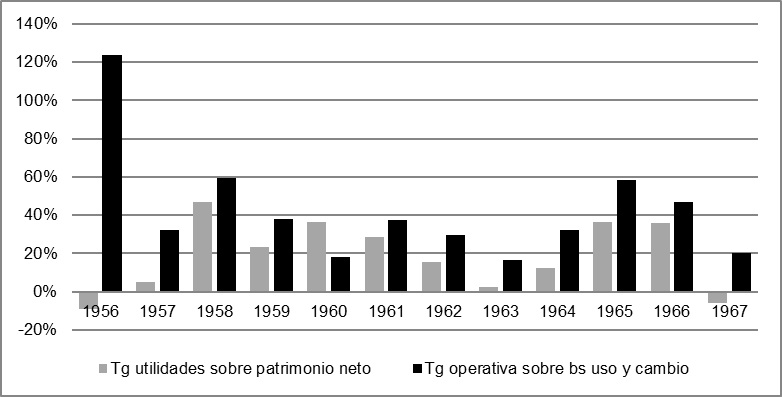

gráfico 4 este movimiento, en dos expresiones: una tasa de ganancia “operativa”

(ganancias operativas sobre bienes de cambio y de uso, que pondera en cierta

medida el resultado de la operación fabril); y utilidades sobre patrimonio neto

(que mide la marcha del negocio en relación al capital total de los

accionistas).

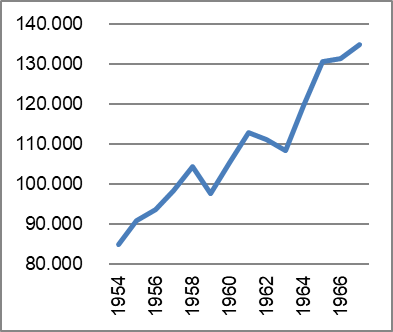

Gráfico

4. Rentabilidad de IKA (tasa de ganancia en base a utilidades/patrimonio neto y

ganancia operativa/bienes de uso+de cambio), ejercicios 2° a 13° (1956 a 1967)

Fuente: elaboración propia en base a Memorias y Balances de IKA S.A., varios años.

Hay

que marcar que nuestros resultados difieren de los obtenidos por Sourrouile y

Fitzsimons para el caso particular. Esto puede deberse a que nosotros tomamos

el patrimonio neto informado en los balances y lo deflactamos por un IPC a

junio de 1960 (junio es el mes en que cerraba el balance de IKA), mientras que

Sourrouille, dadas las dificultades de valuación de activos y otras posibles

distorsiones, convierte toda la información a dólares corrientes.

Como

carecemos de datos de otras firmas, se hace imposible en este momento de la

investigación la comparación, aunque considerando los aportes del autor

mencionado, cabe suponer que la rentabilidad de IKA desde los ’60 es menor que

la de los capitales americanos (GM y Ford). En cuanto al movimiento, se observa

un derrotero que sigue en cierta medida las condiciones económicas generales,

como se ve en la pronunciada caída de 1963 en medio de la recesión. También

consideramos que la estabilización de la demanda y la baja de los precios,

junto al ingreso de nuevos competidores que, tendió a morigerar el nivel de

rentabilidad luego de 1959.

En

función de nuestro cálculo, debemos explicar cómo la empresa logró una supuesta

recuperación en los años siguientes a 1963. En primer lugar, el patrimonio neto

de la firma se redujo desde ese año, por un aumento más acelerado del pasivo.

Por su parte, las utilidades de cada ejercicio se incrementaron, posiblemente a

partir de la adquisición de varias subsidiarias que se ocuparon de producción

de partes y equipos. Algo similar ocurre con la tasa de ganancia medida como

relación entre ganancia operativa (ventas de productos fabricados menos costos

directos) y bienes de uso y cambio: en el período 1963-67 el monto de ganancia

crece en 12%, mientras que la dotación técnica un 4,5%. Esto genera, en ambos

cálculos, un incremento de la rentabilidad a pesar de los efectos

contrarrestantes mencionados.

Otro

punto a considerar es la política de ajuste de la empresa sobre los costos. En

1965, señalaba que

El

criterio predominante ha sido el de cautela en lo que a especialización de

maquinaria de producción se refiere, manteniendo así el margen de flexibilidad

que permite – mediante la modificación del herramental – la reconversión a

otras tareas, con un costo muy inferior al de una renovación substancial del

plantel. En el área de matrices para estampado, que constituye una

especialización ineludible, se ha procedido por etapas, en vista de aquella

porción de importaciones autorizadas que podrían cubrir las piezas sujetas a

modificación más frecuente. Desde ya se trata de dotar a la empresa de sus

propias fuentes de fabricación de matrices y dispositivos, para independizarla

de la importación y reducir el costo final. [51].

Aun

así se registraron compras de equipos, como prensas y martillos a vapor

alemanes para forja; máquinas y equipos alemanes y norteamericanos para Transax

y la incorporación de máquinas Transfer para el maquinado de tapas de cilindros

del motor Tornado. Esta fue la principal innovación del proceso de trabajo

automotriz en Argentina en los años ’60[52]. La

transfer agrupaba en una misma máquina distintos procesos para los que

anteriormente se utilizaban varias. Consistía en varias máquinas-herramientas

colocadas secuencialmente. La pieza se desplazaba por estaciones, realizándose

una operación de mecanizado particular en cada una de ellas de forma

automática. El operario solo se limitaba a cargar la pieza, fijarla en la línea

y luego retirarla. Para Juan Morrone, ex Gerente de Ingeniería de Producto de

Chrysler, la máquina reunió una serie de procesos que anteriormente se

encontraban separados:

En

la década del ’60 empezaron a aparecer acá las primeras máquinas transfer, que

eran estaciones de trabajo que hacían una pieza, muy especializada, pero sin

moverla. Iba pasando por distintas maquinarias y le daba la terminación. […]

Fue un cambio muy grande respecto a lo que era hacer las piezas una por una en

cada máquina. Tenía sus ventajas y sus desventajas. La ventaja era una altísima

productividad. La desventaja que no tenía flexibilidad. O sea, una transfer que

tenías para hacer una determinada pieza, no servía para hacer otra.[53]

En

realidad, la “desventaja” no era tal, ya que permitía un incremento de

productividad. El resultar ventajoso o no dependía de la escala para la cual se

utilizaba. Si era alta, era conveniente. Si se trataba de una producción chica,

no resultaba redituable. Esto sucede porque, en producciones chicas, en una

misma máquina se mecanizan diferentes piezas, por lo cual la máquina debe ser

adaptada. Pero una máquina que realiza un tipo de operación sólo realiza un

tipo de producto. Estos equipos, utilizados en Francia desde los ‘50, fueron

incorporados aquí por Peugeot, Chrysler y también IKA. En esta, con la transfer

se mecanizaban automáticamente las tapas de cilindros mediante 32 operaciones,

en 19 estaciones sucesivas, transportadas por un sistema electro-mecánico. Se

requería una sola persona para su funcionamiento. El operario que atendía esta instalación

era informado de los pasos mediante cuatro tableros. Dos tableros comandaban

hidráulicamente la línea y en los restantes había 127 luces amarillas, 9 rojas,

27 botones de comando y 4 llaves de interrupción y contacto que permitían

controlar el procesamiento simultáneo de hasta 19 tapas de cilindros (IKA, 1965). Así se reemplazaban diversas

máquinas herramientas anteriormente operadas cada una por un trabajador. Cabe

aclarar que las fábricas que no la habían incorporado mantenían la línea de

mecanizado con distintas máquinas por las que pasaba la pieza. Pero incluso en

ese caso, la maquinaria era más avanzada que la que originalmente existía en

IKA, como en Ford que contaba con fresadoras múltiples. Allí, el proceso de

producción de partes del motor se realizaba en una cadena.

La

reorganización del proceso y la modernización permitieron una recuperación del

negocio. En el ejercicio cerrado en junio de 1966, se informaba sobre la

ampliación de la forja, la instalación de grandes prensas en estampado, y la

apertura de nuevos talleres de matricería. Se adquirieron equipos en el

extranjero por 2,5 millones de dólares a partir de créditos con entidades

foráneas. También se instaló una computadora IBM 1460 en la oficina central

para procesamiento de información sobre materiales, coordinación de actividades

entre las divisiones de Ingeniería – Control de Producción – Materiales y

Costos de Fabricación. En 1965, se firmó un contrato entre SIAF (fundición de

hierro gris y aluminio a presión) y Metalúrgica Tandil. En abril se sustanció

la compra del paquete de Siam Di Tella Automotores y Perdriel. Siam pasó a

realizar operaciones de prensas y armado en Monte Chingolo (Buenos Aires),

manteniendo licencia de BMC. Por último, en 1967 completó la instalación de máquinas

para una nueva caja de velocidad; como así también una playa ferroviaria para

recepción y acopio de material[54].

Otra

estrategia utilizada fue la expansión a nuevos mercados. Para ello, lanzó

periódicamente modelos, para sortear los topes a los planes de producción

impuestos en los regímenes automotrices. Pero esto solo agravó el atraso

técnico: las maquinarias, muchas heredadas de IAME, estaban rezagadas respecto

de sus competidores. McCloud relata las críticas recibidas de ingenieros

argentinos que trabajaron con él respecto a las máquinas y matrices que Kaiser

había traído, con las cuales fracasó en los EEUU: “Yo hubiera estado encantado de inaugurar una planta equipada con el

estado del arte […]. Pero no podíamos darnos el lujo de tener un enfoque utópico.

Los productos, nos guste o no, eran los únicos que teníamos disponibles y

harían el trabajo, y todo el punto de la historia era el despegue de la

maquinaria excedente y el desarrollo de la producción automotriz en el país con

ahorro en el comercio exterior...” [55].

Estos

intentos de ampliar la producción se vinculaban con las dificultades de la

acumulación. Entre ellos, por ser una empresa chica, prácticamente no contaba

con modelos propios de automóviles. Esto encarecía la producción: había que

soldar y emplomar las uniones para disimularlas, lo que requería operarios

calificados incrementando el costo de producción.

Ante

empresas más eficientes, no tardó en experimentar dificultades. A pesar del

saldo favorable en el ejercicio de 1966, el Directorio aconsejaba no distribuir

dividendos. En 1967 se incrementaron los vencimientos de obligaciones

contraídas para su expansión previa, sin los ingresos para saldarlos y

continuar ampliando el negocio. En ese período debieron abonar casi 5 millones

de dólares solo por vencimientos de cuotas de préstamos. Una de las soluciones

fue efectuar anticipos a cuenta de órdenes de trabajo para terceros. Como no

alcanzó, decidió desprenderse de activos como Transax, vendida a Ford en 10

millones de dólares[56] .

Otra

dificultad fue el mal negocio que resultó la compra de Siam. IKA esperaba

quedarse con la autorización para fabricar otros 5.000 vehículos. Pero la

operación no fue beneficiosa: vimos que por Automotores se pagó más de lo que

valía la empresa. Por otro lado, la compra se hizo justo antes de que el

gobierno ordenase reducir la producción a fines de 1965. La ampliación que

hubiera significado incorporar esas líneas de producción no se concretó.

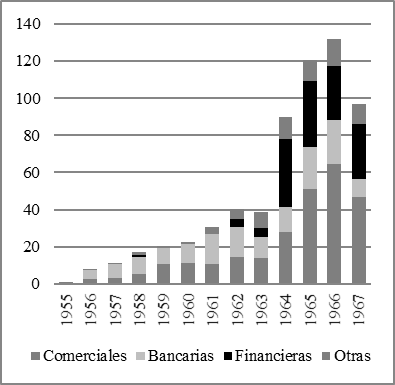

Como

mencionamos, los intentos de expandir la operación para desde inicios de los

‘60 llevaron al incremento del nivel de endeudamiento de IKA

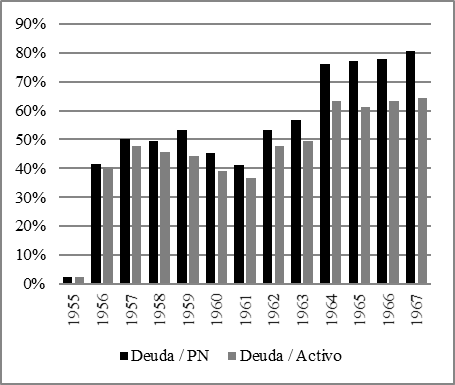

Gráfico

5a. Deudas de IKA, millones de dólares (tipo de cambio de junio de cada año)

por rubro; y 5b. Peso de las deudas sobre activo y patrimonio neto, 1955-1967

Fuente: elaboración propia en base a Memorias y Balance Contable de IKA, varios años; y BCRA.

Otras: incluye salarios, cargas

sociales y deudas impositivas.

Desde

1963-64 se incrementó el endeudamiento, empujado por deudas con proveedores y

financieras. Pero lo más relevante fue su incremento relativo en comparación

con la magnitud del capital: desde 1964 se ubicó en torno al 60% del activo, y

trepó al 80% del patrimonio neto. El intento de expandir la operación para

enfrentar la competencia, como señalaba el funcionario del Banco Mundial

Baranson, no prosperó ya que no logró mejorar la productividad o reducir los

costos al nivel necesario para obtener capacidad competitiva. Ante las

dificultades, el Directorio decidió vender la mayor parte del paquete a la

Renault, accionista de la empresa desde 1960, pasando a denominarse IKA-Renault

S.A.I.C. y F.

Conclusiones

En este texto, analizamos las

condiciones de acumulación en los albores de la industria automotriz a partir

del estudio de IKA desde sus balances contables. La elección se fundamentó en

que fue la primera empresa privada en la actividad. Su “existencia” coincidió

con el período de conformación del complejo y culmina en el momento en que las

nacionales quiebran. Con equipamiento de IAME y otra parte traída por Kaiser

desde EEUU, Kaiser Argentina comenzó a producir para una demanda insatisfecha

casi en solitario. Hasta comienzos de los ’60, la situación le permitió a la

firma obtener buenos resultados económicos y capitalizarse.

Pero desde 1960, luego de

sancionado el Régimen Automotriz, se instalaron competidores que redujeron la

participación de IKA. Las multinacionales tenían mayor capacidad financiera

para incorporar tecnología, y asimismo asistencia técnica y modelos propios de

sus casas matrices. Por eso debió invertir y modernizar el proceso productivo,

so pena de perecer en la competencia. La Sociedad decidió integrar, adquiriendo

subsidiarias; y con la incorporación de equipamiento, como las transfer en 1965

y los avances en estampado y forja, entre varios otros. No obstante, las

recesiones de los años ’60 y la imposibilidad de alcanzar los parámetros de sus

competidores, llevaron a IKA a un creciente endeudamiento que no pudo revertir.

Desde 1963, su rentabilidad cayó, hasta que en el bienio 1966-67 los escasos

beneficios y las abultadas obligaciones forzaron a vender la mayor parte de los

activos a Renault, que desde 1960 participaba en la operación.

A

partir del trabajo, encontramos que el problema de rentabilidad de IKA, y

posiblemente de otras firmas, responde a condiciones de la economía argentina

no exclusivas de la industria automotriz, que se reflejan en la estructura

financiera empresaria en un mercado pequeño con varios participantes. Aun con

una elevada protección y regímenes regulatorios, la llegada de filiales

extranjeras intensificó la disputa interna y la necesidad de modernizarse. Las terminales

con participación local como IKA contaban con menor productividad. La vía de la

modernización generó un elevado endeudamiento sin poder resolver la desventaja

frente a otras con mejores condiciones, lo que aceleró su quiebra. Aunque

existieron decisiones que resultaron en malos negocios (como la adquisición de

Siam en 1965) o coyunturas internas cambiantes, la cuestión de fondo residió en

la menor capacidad competitiva de IKA; que junto a las nacionales dejó de

existir para finales de los ’60.

Bibliografía

Automobile Facts and Figure). Washington,

Automobile Manufacturers Association, 1948.

Baranson, J., La industria automotriz en los países en desarrollo, Madrid,

Tecnos,1971.

Basualdo, E., Estudios de historia económica argentina,

Buenos Aires, Siglo XXI, 2006.

Cardozo de los Santos, J., Phases in

the development of the automotive industry in Argentina, University of Sussex,

Master of Science, 1988.

Fitzsimons, A., “Proceso de trabajo e internacionalización

del capital: determinantes globales del ‘atraso’ tecnológico de la industria

automotriz argentina en las décadas de 1950 y 1960”, Trabajo y Sociedad, n° 26.,

2016.

Foster, P., “What Killed Kaiser-Frazer?”, 2009. Recuperado de

https://www.hemmings.com/magazine/hcc/2009/09/What-Killed-Kaiser-Frazer-/1921341.html.

Harari, I. (17/05/2008). Entrevista a Nicolás Barrionuevo, ex obrero de

IKA, Buenos Aires.

“IKA - Reseña Informativa”. Disponibles en Boletín de la

Bolsa de Comercio de Buenos Aires, 28/02/1955, Año CLIX, núm. 2599, y

25/06/1956, Año CLXVI, núm. 2668.

Jenkins,

R., “Internationalization of Capital and the Semi-Industrialized Countries: The

Case of the Motor Industry”, Review of Radical Political Economics vol. 17,

núm. 1-2, 1985.

Lifschitz, E., El complejo

automotor en México y América Latina, México, Biblioteca de Cs. Sociales.,

1982.

Mc Cloud, J., Del Jeep al Torino (The IKA Story, 1995), Buenos Aires,

Lenguaje Claro, 2015.

Musselman, M., Get a Horse! The story of the Automobile

in America, New York, Lippincott, 1950.

Parrellada, E., La industria automotriz en la Argentina, Santiago de

Chile, CEPAL, 1970.

Pearce, L., Encyclopedia of American Industries,

Farmington Hills, Thomson Gale, 2005.

Ratti, S., “La industria automotriz en Córdoba: el caso IKA. Reflejo de un

proceso en los principales diarios locales antes de su instalación y frente a

su primera producción (1954-1956)”, XXI Jornadas de Historia Económica. Caseros, Universidad Nacional de Tres de Febrero, 2008.

Rogers, R., An Economic History of the American Steel

Industry, New York, Routledge, 2009.

-“Memoria y Balance General de Industrias Kaiser Argentina S.A.”,

disponibles en el Boletín de la Bolsa de Comercio de Buenos Aires, 24/11/1958,

Año LIV – Tomo CLXXXVII, núm. 2791; 31/11/1958, Año LIV – Tomo CLXXXIV, núm.

2792, 9/1/1961, Año LVII Tomo CCXIII, núm. 2905; 29/11/1965, Año LIX, núm.

3160; 10/10/1966, Año LX, núm.

3205; 20/11/1967, Año LXI, núm.

3263.

Schvarzer, J. y Rougier, M., Las grandes empresas no mueren

de pie. El (o)caso de SIAM, Buenos Aires, Norma, 2006.

Soria, A., Conocimiento y proceso de trabajo industrial.

Análisis del caso de una empresa trasnacional productora de autopartes en

Argentina, 1948-1987, Tesis de

Maestría en Educación y Sociedad, FLACSO, 1989.

Recibido: 30/08/2017

Evaluado: 23/10/2017

Versión Final: 15/12/2017